|

Diese Internetpräsenz befindet sich im Aufbau. Erste Informationen haben wir für Sie nachfolgend zusammengestellt.

Jetzt bei TM -

… Die IR-Gasfinder-Kamera zur Leckageortung an Biogasanlagen

Beispiele von Biogasleckagen

Zum Ansehen einiger Filmbeispiele klicken Sie bitte auf die Bilder!

Presse

Artikel aus dem Biogas Journal 4-2010

Artikel aus der Verlagsbeilage dlz/joule

Artikel aus der energie pflanzen 4/2010

Artikel aus der energie pflanzen 5/2010

Kasten innerhalb eines Artikels aus der joule 1-2011

Warum Biogas-Monitoring?

Ausgangssituation

Der raue Alltag einer Biogasanlage ist eine Herausforderung für die Instandhaltung.

Auf eine BGA wirkt das Wetter mit Sturm, Gewitter, Regen, Hagel, Sonne und erheblichen Temperaturschwankungen tagtäglich ein. Der gelegentliche "Kontakt" von Anlagenteilen mit Flurförderzeugen sowie das Einwirken chemischer Belastungen der durch Gärprozesse entstehenden Substanzen sind ebenfalls nicht zu vernachlässigende Belastungen für die Technik.

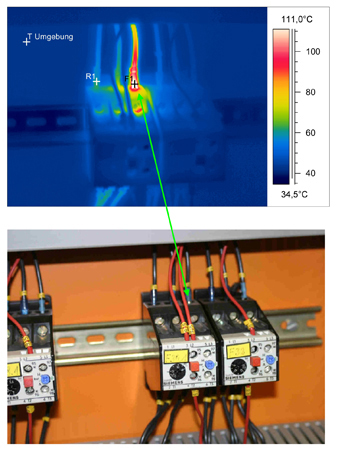

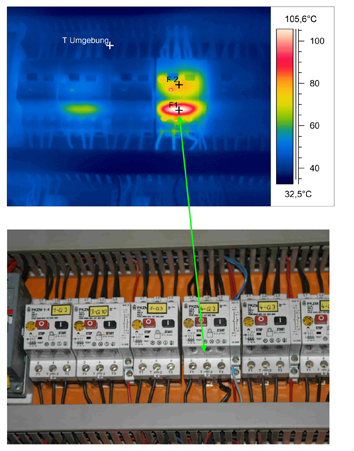

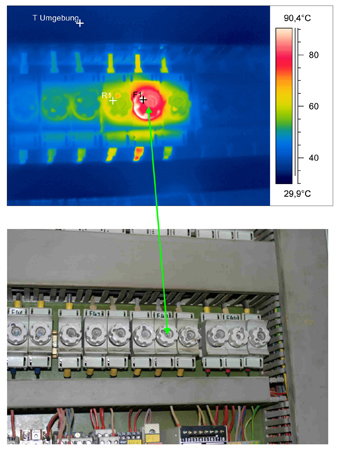

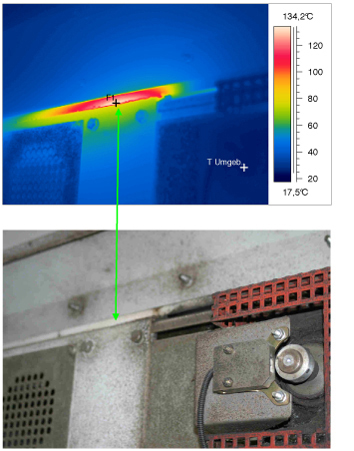

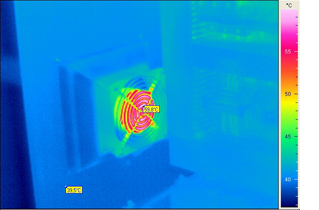

Neben Ausfällen von Anlagenteilen durch Verschleiß und Bruch können auch Störungen in den elektrischen Anlagen zu unplanmäßigen Ausfällen der Anlage und schlimmstenfalls zu Bränden führen. Die Gefahr durch Überhitzungen von Kontakten oder Sicherungen wird von elektrotechnischen Laien oft unterschätzt. Durch Biogasverluste aggressive gewordene Luft in Schalträumen oder BHKWs lässt Bauteile und Kontakte im Zeitraffer altern.

Beim Umgang mit brennbaren und explosiven Gasen und selbstentzündlichen Stoffen besteht auch immer eine erhöhte Brand- und Explosionsgefahr. Das gilt besonders, wenn Zündquellen vorhanden sind.

Die erhöhten Risiken des Betriebes von Biogasanlage lassen immer mehr Versicherer ihre Kalkulation überprüfen bzw. erschweren sogar den Abschluss von Neu- oder Anschlussverträgen im Falle eines Schadens. Es gibt Bestrebungen, durch erhöhte Sicherheitsanforderungen hier die Spreu vom Weizen zu trennen.

Nicht nur aus sicherheits- und brandschutztechnischen Gründen aber sind Verluste von Biogas durch Leckagen höchst unerwünscht: Es ist natürlich auch das wertvolle Endprodukt der Biogasanlage und sollte sich keinesfalls "in Luft auflösen". Wenn man einen Kubikmeter Biogas bei einer NAWARO-Anlage üblicherweise mit ca. 0,40 EURO/Kubikmeter ansetzt, so ergibt sich bei einem Leck mit einer Leckrate von 5 l/min (z. B. lose Verschraubung) ein finanzieller Verlust von 2.628,00 EUR/Jahr. Bei größeren Lecks können auch schnell mal einige Zehntausend EUR zusammenkommen.

Lösungsansatz

Das Ingenieurbüro Marx hat sich auf die thermografische Diagnose von technischen Anlagen spezialisiert. Seit 2010 steht nun zusätzlich zu den herkömmlichen Infrarotkameras eine hochentwickelte Spezialkamera für die Visualisierung schon kleinster Mengen von Methan und anderen VOC-Gasen zur Verfügung, die in den USA für die Industrieanlagen- und Fernleitungsüberwachung entwickelt wurde: Die Gaskamera FLIR GF 320.

Dieser Umstand hat die Idee hervorgebracht, aus den Erfahrungen in der Industriediagnostik heraus ein Konzept für die komplette thermografische Diagnose aller Bestandteile einer Biogasanlage im Rahmen einer zustandsabhängigen Instandhaltung inklusive Gasleckageortung zu entwickeln: Das Biogas-Monitoring.

Die Untersuchung vor Ort ist kostengünstig, da sie bei einer normalen 500 kW-Anlage ca. 2 h vor Ort zzgl. Auswertung in Anspruch nimmt.

Das Endprodukt für den Betreiber ist eine schlüssige Dokumentation der festgestellten Problemstellen in Papierform zuzüglich der Videos von festgestellten Leckagen.

Bestandteile des Biogas-Monitorings

1. Inspektion von Biogasanlagen im laufenden Betrieb wie folgt:

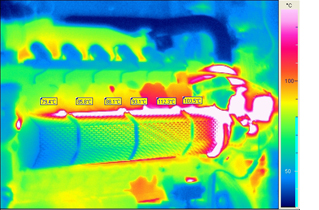

Prüfung von Fermentern, Gasspeichern, Gärrestelagern und gasführenden Leitungen (auch erdverlegt) sowie von Gasmotoren und Armaturen mittels thermografischer Gasleckageortung

Prüfung aller stromführenden Anlagenteile und Schaltschränke, von der Mittelspannung bis zur MSR-Technik (Elektrothermografie durch VdS-anerkannten Sachverständigen)

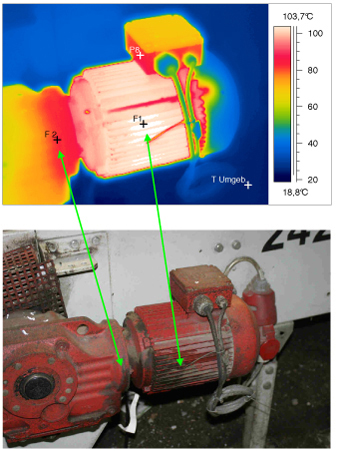

Prüfung von Lagern, Motoren, Getrieben, Generatoren, Trafos usw. auf normale bzw. auffällige Erwärmung

Ggfs. Thermografie der Substratlagerung (Vorbeugung von Selbstentzündungen)

2. Troubleshooting-Einsätze im Falle von festgestellten erheblichen Gasverlusten oder unerklärlichen überhitzungsbedingten Ausfällen von Mechanik oder Elektrik, auch mit ergänzenden Messverfahren wie Endoskopie, Methan- und Wasserstoffmessung usw.

3. Neubauabnahmen von Biogasanlagen oder Teilen davon im Interesse der Errichter und Betreiber zur Vermeidung von typischen Anfangsproblemen, auch mit ergänzenden Messverfahren wie Ultraschall-Dichtigkeitsprüfungen u. a. zu verknüpfen

4. Prüfung von Isolierungen auf Schäden bzw. Aufzeigen unerwünschter Wärmeverluste, die z. B. die biologischen Prozesse von Biogasanlagen beeinflussen, weiterhin z. B. Messung von Temperaturverteilungen durch Schaugläser im Fermenter zwecks Analyse des Prozesses

5. Prüfung auf Einfriergefahr von Einrichtungen bei niedrigen Temperaturen

Ergänzend:

6. Thermografie der Betriebs- und Wohngebäude im Winter (Wärme- und Feuchteschutz)

7. Thermografische Untersuchung von Photovoltaik-Anlagen auf defekte Module oder Überhitzungen von deren Schaltanlagen

Vorteile gegenüber dem bisherigen Stand der Technik

Die genaue Ortung von Gasleckagen an Fermentern oder Gärrestelagern sowie an allen gasführenden Leitungen und Armaturen mit herkömmlichen Gasspürgeräten war bisher sehr aufwändig, zeitraubend und ungenau.

Erhebliche Effektivitätseinbußen durch Gasverluste können durch Beseitigung der Leckagen vermieden werden. Geruchsbelastungen der Umgebung werden reduziert. Anwohnerbeschwerden kann entgegengewirkt werden.

Reserven beim Energie- und Stoffstrommanagement können aufgedeckt werden.

Versicherungsprämien können reduziert werden, da sich die Risiken deutlich minimieren lassen.

Der Anlagenbetreiber kann die Auslegung und den Zustand der Schaltanlagen, Lager und Motoren kontrollieren und anhand der Dokumentation sinnvolle Gegenmaßnahmen einleiten.

Reparaturen können gezielt dort durchgeführt werden, wo sich Ausfälle ankündigen, Material kann mittelfristig bestellt werden, kostenintensive Ausfallzeiten werden minimiert.

Anlagenhersteller können bei Fehlern, die konzeptionell oder durch mangelhafte Ausführung bedingt sind, anhand der Dokumentation einfacher in Haftung genommen werden.

Wie funktioniert die thermografische Gasleckageortung?

Die Ortung von flüchtigen organischen Kohlenwasserstoffen (VOC) wie Methan beruht auf einer speziellen strahlungsphysikalischen Eigenschaft dieser Gruppe von Gasen: Sie sind in einem Wellenlängenbereich von 3,2 bis 3,4 Mikrometer nahezu undurchlässig für Wärmestrahlung. Der Zufall will es, dass eine bestimmte Art von Wärmebildkameras (Mittelwellenkameras) in diesem Bereich arbeiten.

Befindet sich also ein solches Gas zwischen Hintergrund und Detektor, so schwächt es die vom Hintergrund ausgehende Wärmestrahlung, insoweit das Gas kälter als der Hintergrund ist, und es wirkt selbst als Volumenstrahler, wenn es wärmer als der Hintergrund ist. In beiden Fällen sieht das Gas also wie eine Rauchwolke im Bild aus. Diese Gaswolken aufzuspüren wird vom Hersteller der Gaskamera selbst als "eine Kunst" beschrieben. Es bedarf u. a. der Erfahrung im infraroten Sehen.

Die technische Lösung klingt relativ einfach, war aber bislang nicht umzusetzen. Haupthandycap war die dafür benötigte extreme Empfindlichkeit des Sensors in diesem Wellenlängenbereich, verbunden mit einem störungsfrei arbeitenden Schmalbandfilter, der das Messsignal verstärkt. Diese Probleme sind bei der aktuellen Gaskamera gelöst.

Vorteile des Biogas-Monitorings - Zusammenfassung

1. Eine durch VdS 2859-zertifiziertes Personal durchgeführte Elektrothermografie wird zunehmend durch die Versicherer auch bei Biogasanlagen gefordert werden.

2. Der Anlagenbetreiber braucht nicht in Messgeräte und Ausbildung zu investieren, da die Messungen durch qualifizierte Dienstleister mit hochwertiger Technik durchgeführt werden.

3. Die regelmäßige thermografische Inspektion der Anlagen sorgt für einen weitgehend störungsfreien Anlagenbetrieb.

4. Die Diagnose erfolgt während des normalen Betriebes, zwecks Neubauabnahme, bei/nach Havarien oder bei Versicherungsauflagen.

5. Erhebliche Kosteneinsparungen bei Planung und Durchführung der Instandhaltung können erzielt werden.

6. Senkung der Versicherungs-Risiken Brand, Explosion und Betriebsausfall

7. Nachweis der Durchführung von Maßnahmen zur Verbesserung der Betriebssicherheit besonders im Ex-Schutz für die Berufsgenossenschaft (Eintragung der Prüfung im Explosionsschutzdokument)

8. Senkung des Substratverbrauches an NaWaRo durch Minimierung von Biogasverlusten

9. Handlungsanweisung für die Instandsetzungsfirmen, Nachkontrolle der geleisteten Arbeit wird möglich

10. Klare Trennung von Diagnose und Ausführung bei Wartungsarbeiten

11. Argumentation bei der Durchsetzung von Gewährleistungsansprüchen

|

|